Технология наплавки

Износостойкая наплавка различных деталей выполняется самозащитной порошковой лентой. Наплавка порошковой лентой обеспечивает непрерывную высокопроизводительную наплавку, что особенно важно при упрочнении крупногабаритных деталей с большой рабочей поверхностью.

Наплавка порошковыми лентами может производится как открытой дугой, так и под флюсом. Процесс наплавки порошковой лентой под флюсом практически не отличается от дуговой сварки под флюсом другими электродными материалами. В зависимости от типоразмера упрочняемой детали выбираются типоразмер порошковой ленты, режимы наплавки и ее схема. При этом наплавка может выполняться в один, два и больше слоев; одиночными валиками и широкослойная, с размахом колебаний от 50 до 400 мм. Токи наплавки, при этом, могут варьироваться от 300 до 1200 А, напряжение на дуге от 25 до 38 В, скорость перемещения электрода от 5 до 100 м/ч.

Для увеличения производительности наплавки применяется двухдуговая и многодуговая наплавка, что обеспечивается специально разработанным оборудованием. За один проход при однодуговой наплавке обеспечивается наплавка износостойкого слоя толщиной от 2 до 8 мм. Производительность наплавки порошковой лентой одной дугой достигает 25...30 кг наплавленного металла в час.

Расход порошковой ленты в расчете на 1 кг наплавленного металла составляет 1,1 - 1,2 кг при наличии в порошке-наполнителе легкоиспаряющихся компонентов и 1.2 - 1,35 кг минеральных компонентов.

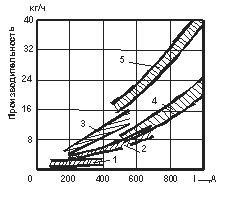

Производительность наплавки:

1 - штучными электродами; 2 – цельно-тянутой проволокой под флюсом; 3 - порошковой проволокой открытой дугой; 4 - порошковой лентой открытой дугой (один электрод); 5 - двухдуговая наплавка порошковой лентой.

Наиболее полно преимущества технологии наплавки порошковой лентой реализуются при наплавке серийных деталей. В этом случае для упрочнения используются оригинальные технологические процессы с применением специализированного наплавочного оборудования.